Matière® a redoublé d’efficacité et déployé des moyens considérables pour la construction de l’OA14, un ouvrage unique en Europe d’une très haute technicité. Lever de rideau sur un chantier hors normes.

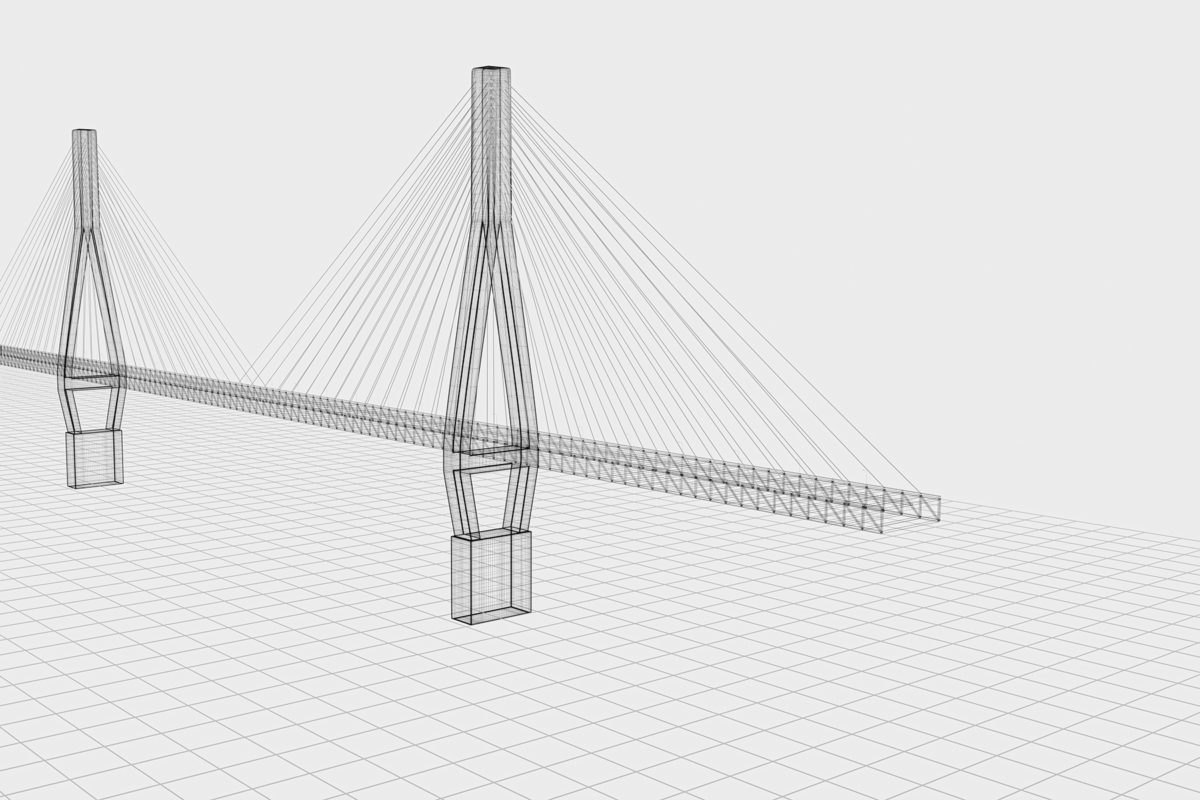

Avec ses 204 mètres de portée, ses 19 mètres de large, ses 47 mètres de haut et ses deux doubles arcs, le pont ferroviaire OA14 situé au-dessus de l’A13 fait figure d’exception : une fois achevé, ce sera le deuxième plus grand pont ferroviaire métallique du type « bow string » en Europe. Son objectif ? Porter les deux voies de la nouvelle ligne ferroviaire reliant Luxembourg à Bettembourg, et ce à partir de 2028.

À chantier titanesque, moyen d’exception

L’OA14 est non seulement un véritable géant d’acier (5 850 tonnes), c’est aussi un ouvrage hautement technique avec son double arc. Face à l’ampleur du projet, Matière® a réparti la fabrication de la charpente métallique du pont sur deux sites, son usine de Charmes en France et celle de sa filiale belge MBB à Ocquier en Belgique. Traçage, découpe des tôles, assemblage, soudage : les caissons ont été préfabriqués en atelier puis préassemblés lors d’un montage à blanc. « Peu d’ouvrages dans l’histoire de Matière® ont nécessité un tel travail de soudure, précise Stefano Residori, Contract Manager OA14. Trente soudeurs sont d’ailleurs venus compléter nos équipes de Charmes. »

Un convoi exceptionnel

Le transport des pièces de la pièce « naissance » de l’usine de Charmes ou d’Ocquier jusqu’au chantier a, lui aussi, nécessité des moyens exceptionnels. Car, avec ses 120 tonnes et ses 6,75 mètres de large, cette poutre hors gabarit ne pouvait pas être acheminée dans des conditions normales. « La largeur de la poutre occupant toute la largeur des routes, nous ne pouvions pas emprunter l’autoroute et avons défini un itinéraire spécifique sur les routes nationales, se souvient Stefano Residori. La masse de la poutre était telle que nous avons dû utiliser deux camions pour la transporter : un devant pour tirer la charge et un autre derrière pour la pousser. »

Un travail délicat sur chantier

Le montage des différents éléments du pont a nécessité la fabrication de plusieurs dispositifs provisoires : des dispositifs de blocage pour éviter que l’ouvrage ne bouge avec la dilatation thermique, des palées provisoires de plus de 35 m pour monter l’arc et des cabines spécifiques pour souder les caissons métalliques nécessaires à la construction des doubles arcs. « Nous avons imaginé, conçu et fabriqué 10 cabines de soudure provisoires sur-mesure, souligne Stefano Residori. Ces structures temporaires étaient essentielles pour pouvoir réaliser, dans les délais, une telle quantité de soudure en l’air sur chantier. Ce sont des nacelles inédites en Europe par leur taille (10 mètres de haut). »

Après le soudage des 272 entretoises, deux grues de 500 tonnes ont été nécessaires pour monter les arcs tandis que des clames temporaires ont permis de positionner les entretoises entre les deux arcs. Planifiée initialement sur trois jours, l’ultime étape d’installation du pont dans sa position finale a eu lieu en… seulement deux heures : une heure pour le lançage par des remorques autopropulsées (kamag) et une heure pour le ripage.

La force du collectif

Cet ouvrage titanesque n’aurait pas vu le jour sans la parfaite coordination de tout un écosystème de partenaires : les entreprises engagées aux côtés de Matière®, le bureau d’étude, le maître d’ouvrage, le bureau de contrôle, etc. « Une fois de plus, ce qui a fait la différence, ce n’est pas l’aspect technique, car nous sommes des techniciens et trouvons toujours le stratagème adéquat, conclut Stefano Residori. C’est la qualité des relations entre les différents partenaires et le travail d’équipe. » C’est une grande fierté pour Matière® d’avoir contribué à cette œuvre exemplaire. Des visites du chantier sont d’ailleurs organisées pour les collaborateurs de Matière® et même ses concurrents !

Remerciements

Félicitations à tous les collaborateurs qui ont participé à ce chantier titanesque et à nos partenaires (CTICM pour le contrôle extérieur des études, Sarens pour les palées lourdes et les chariots automoteurs, SIMI pour le montage et soudage sur chantier, SPI pour le traitement anticorrosion sur site, CDCL pour le génie civil, INCA pour les études avec le calcul et le dessin de l’ouvrage, SNCF, Paul Wurt et CFL).